It’s no secret that the digital industry is booming. From exciting startups to global brands, companies are reaching out to digital agencies, responding to the new possibilities available.

09

Aug 2022

Energieeffiziente Trocknung von Abwässern mit hohem TDS-Wert mittels eines Schlammtrockners

Industrielle Abwässer entstehen bei den unterschiedlichsten Herstellungsverfahren und Reinigungsprozessen. Und da dies die verschiedensten Industriezweige und Produktionsschritte betrifft, ist auch die Bandbreite an möglichen Verunreinigungen sehr groß. Diese gilt es vor dem Ableiten des Abwassers aus einer Produktionsanlage auf jeweils zulässige Niveaus zu bringen.

Zu den typischen Aspekten, die einer Behandlung bedürfen, gehören Schwebstoffe (TSS), gelöste Feststoffe (TDS), Fette und Öle (FOG), pH-Wert, Bakterien, Selen, Schwermetalle und andere regulierte Chemikalien und Substanzen.

Die typische Abwasserbehandlung umfasst eine primäre, sekundäre und tertiäre Behandlung zur Entfernung der meisten Verunreinigungen, gefolgt von einer Konzentration des Stroms mit hohem TDS-Gehalt durch Verdampfungstechnik. Die Behandlung dieses konzentrierten Stroms ist der letzte Teil der Abwasseraufbereitung. Manchmal fällt der konzentrierte Strom direkt beim Betrieb der Anlage an.

Für die Behandlung konzentrierter Abwässer werden verschiedene Verfahren eingesetzt. Die meisten konventionellen Verfahren arbeiten im Batch-Betrieb, d.h. mit Filtration oder Kesseltrocknung. Bei der Filtrationsmethode muss die Mutterlauge für die Konzentration wiederverwendet werden, was einen wiederholten Einsatz von Energie zur Verdampfung derselben Flüssigkeit erfordert. Außerdem enthält der Schlamm aus dem Filter eine große Menge Wasser, das teuer zu entsorgen ist. Bei der Kesseltrocknung wird der mit Abwasser gefüllte Kessel indirekt auf der Mantelseite beheizt. Diese Technik ist mit einem hohen Energieverbrauch und längeren Trocknungszeiten verbunden. Auch das Entfernen des Schlamms nach der Trocknung ist eine schwierige Aufgabe, die viel Handarbeit erfordert. Dies führt zu einem unsicheren Betrieb.

Die am häufigsten verwendete kontinuierliche Methode ist die Sprühtrocknung. Dabei handelt es sich um eine direkte Kontakttrocknung, bei der heiße Luft in direkten Kontakt mit Abwassertröpfchen kommt. In diesem Fall ist die Energieeffizienz aufgrund des ineffizienten Kontakts mit dem heißen Medium gering. Außerdem ist die Anlage sehr groß und die Anzahl der beteiligten Geräte ist höher. Das verdampfte Wasser wird zusammen mit den Abgasen in die Außenluft abgeleitet. Daher kann das verdampfte Wasser nicht zurückgewonnen werden. Diese Technik ist nicht umweltfreundlich und weniger energieeffizient.

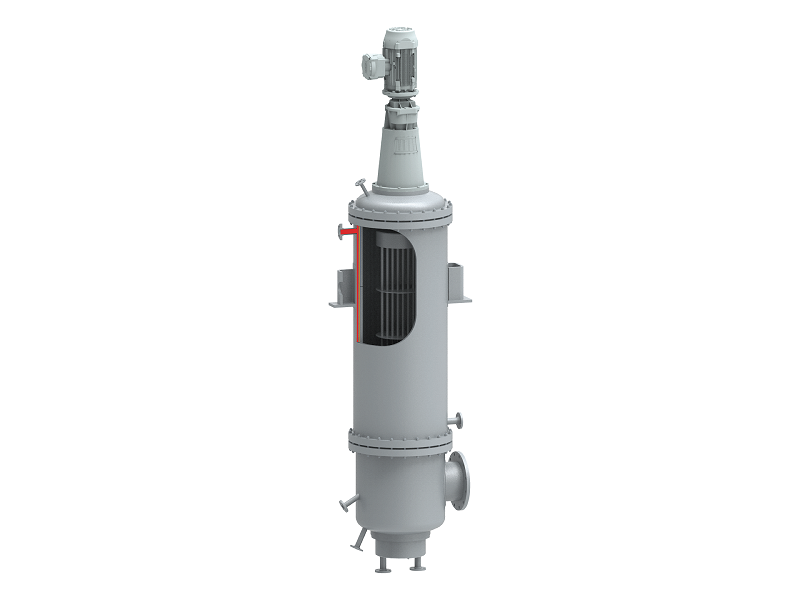

Der Technoforce Schlammtrockner ist ein Beispiel für ein indirektes Kontakttrocknungsverfahren. Bei diesem Trocknertyp wird die Technologie der Dünnschichttrocknung angewendet. Der Schlammtrockner besteht aus einem vertikalen Zylinder, der mit einem Heizmantel ausgestattet ist. Das Feedmaterial wird kontinuierlich in den Einfüllstutzen an der Oberseite des Geräts gepumpt. Durch die Schwerkraft fließt es nach unten und wird durch ein schnell drehendes Rührwerk gleichmäßig zu einem dünnen Film an der Innenwand des Schlammtrockners verteilt. Der Heizmantel wird mit Dampf oder Thermalöl beheizt und gibt die Wärme an den Verdampfer ab. Die verdampften Dämpfe aus dem Feed-Film gelangen in einen externen Kondensator, während sich das Feedmaterial in Schlamm, Schlick, Paste und schließlich trockenes Pulver verwandelt, welches am Boden gesammelt wird. Für Abwasseranwendungen werden die Trockner oft unter atmosphärischem Druck betrieben. Dies erleichtert die Sammlung des Pulvers.

Die Konstruktion des Rotors ist entscheidend für den Erfolg des Abwassertrocknungsprozesses. Die meisten Abwässer sind von Natur aus klebrig. Während des Trocknungsprozesses müssen die Feststoffe, die an der Innenwand des Schlammtrockners haften, kontinuierlich entfernt werden, um die Oberfläche sauber zu halten. Zu diesem Zweck werden anliegende Pendelwischer verwendet. Diese Pendelwischer können die Rohrwand berühren und die anhaftenden Feststoffe abstreifen. (Siehe Abbildung 3) Die Schaufeln sind robust und können verschiedene Arten von Abwässern verarbeiten.

Die Dünnschichttrocknung im ATFD ist ein äußerst energieeffizientes Verfahren. Aufgrund der kompakten Bauweise und der guten Kontrolle über die Betriebsparameter ist der Schlammtrockner sehr einfach zu bedienen und benötigt wenig Platz. Der Trocknungsgrad der Feststoffe aus dem Trockner kann je nach Bedarf durch einfache Änderung der Zufuhrrate oder der Heiztemperatur variiert werden. Verdampftes Wasser kann kondensiert und wiederverwendet werden.

Der indirekt beheizte Schlammtrockner eliminiert die Luftverschmutzung und bietet einen unübertroffenen thermischen Wirkungsgrad von mehr als 90 %, der weit über dem von Sprühtrocknern liegt. Insgesamt kann eine Platzersparnis von 75 % im Vergleich zu einer Sprühtrocknungsanlage ähnlicher Größe erzielt werden.

Technoforce bietet zwei Arten von Schlammtrocknern an – jeweils Technoforce bietet zwei Arten von Schlammtrocknern an – jeweils benannt nach ihrer vertikalen bzw. horizontalen Ausrichtung. Der vertikale Schlammtrockner eignet sich gut für pumpfähige Lösungen oder Schlämme. Der horizontale Schlammtrockner eignet sich für Lösungen, verdünnte Schlämme, Dickschlämme, Pasten oder Filterkuchen.

Technoforce hat bereits mehr als 150 Schlammtrockner für verschiedene Industriezweige entwickelt und gebaut. Wir stellen auch Dünnschichttrockner (ATFD) her, die speziell für Produkttrocknungsanwendungen entwickelt wurden. Wir bieten auch andere Verdampfungstechnologien an, wie z. B. Dünnschichtverdampfung, Kurzwegdestillation, Fallfilm-,

Kletterfilm- und Zwangsumlaufverdampfung sowie Flüssig-Flüssig-Extraktion und Kristallisationstechnologien. Technoforce ist ein nach ISO 14001:2015, ISO 45001:2018 und ISO 9001:2015 zertifiziertes Unternehmen mit jahrzehntelanger Erfahrung im Bau von Anlagen mit ASME U-Stempel und PED/CE-Zertifizierung. Technoforce verfügt auch über Pilotanlagen in den Niederlanden und Indien. Vertriebsbüros existieren in Indien und Deutschland. Weitere Informationen finden Sie auf der Technoforce-Website www.technoforce.net